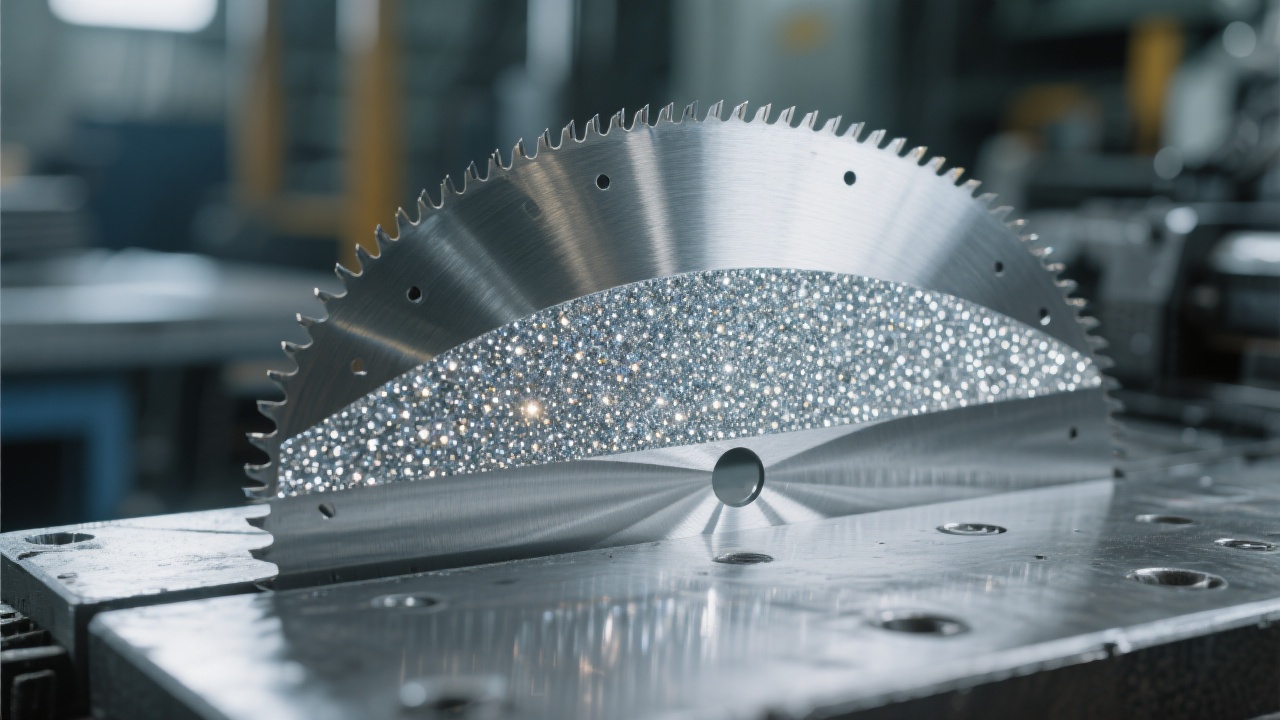

En tant qu’ingénieur en production ou chef d’équipe opérationnel dans l’industrie de la fonderie, vous savez que chaque minute perdue à la machine équivaut à une perte de profit. La coupe précise et rapide du fer gris et du fer ductile n’est plus seulement une question de compétence technique — elle repose désormais sur des outils intelligents. Les disques diamantés UHD ne sont pas simplement un substitut aux outils traditionnels ; ils représentent une évolution technologique qui transforme la productivité.

La méthode de sintering sous vide permet de lier les grains de diamant avec une densité uniforme, réduisant ainsi les micro-fissures internes. Selon une étude menée par l'Institut de Métallurgie de Lille (France), cette approche augmente la durée de vie des disques jusqu’à 40 % par rapport aux procédés atmosphériques classiques. Pour un atelier tournant 16 heures/jour, cela signifie moins de temps d’arrêt pour remplacement — et plus de pièces produites.

Un contrôle rigoureux de la taille des grains diamantés (entre 30 et 80 µm selon le matériau cible) permet d’atteindre une coupe nette sans chatter. Un client français, spécialiste de la fonderie automobile, a signalé une baisse de 25 % des rejets de pièces après l’introduction de disques avec distribution fine. Ce n’est pas seulement une amélioration mécanique — c’est une réduction directe des coûts de rebut.

"Nous avons testé plusieurs fournisseurs. Seul UHD a pu nous offrir un support technique adapté à notre ligne de production spécifique." — Jean-Luc Moreau, Chef d’atelier, Fonderie Industrielle Régionale (FIR), France

Le fer ductile est plus abrasif que le fer gris. Une solution standard échoue rapidement. Avec des formules adaptées au type de fonte (grain fin pour haute précision, grain moyen pour productivité), les disques UHD maintiennent leur performance sur plus de 500 pièces sans dégradation notable. En comparaison, les disques conventionnels montrent une chute de 30 % de leur efficacité après seulement 200 pièces.

| Paramètre | Disque classique | Disque UHD |

|---|---|---|

| Durée de vie moyenne (pièces) | 200 | 500+ |

| Taux de rejet (par 100 pièces) | 8% | 2% |

| Temps de coupe par pièce (s) | 18 | 12 |

Les disques UHD intègrent des revêtements en TiAlN (nitrure de titane-aluminium) qui augmentent la résistance à l’usure de 60 %. Cela se traduit par une stabilité thermique supérieure, même lors de coupes prolongées. Un test réalisé dans un centre de recherche en Rhône-Alpes a confirmé une baisse de température de 15 °C à la pointe de coupe, ce qui diminue les risques de déformation des pièces.

La transformation ne se fait pas en un jour. Mais elle commence par la compréhension des vraies causes des pertes de temps, de qualité et de coût. Si votre entreprise cherche à passer d’un modèle réactif à un modèle proactif, les disques diamantés UHD ne sont pas une option — ce sont les fondations d’une nouvelle ère de productivité.

Obtenez une analyse gratuite de vos besoins spécifiques et découvrez comment nos disques diamantés peuvent réduire vos coûts de production dès le mois prochain.

Demander une consultation technique gratuite