Dans les usines de pièces automobiles, la rectification n’est plus une simple opération de finition : c’est un point de passage critique pour la précision dimensionnelle, la stabilité de process et la disponibilité machine. Avec l’essor de la fabrication intelligente et des objectifs de production plus verte, les fabricants cherchent des solutions qui augmentent la cadence tout en réduisant la consommation de consommables et les rebuts. C’est dans ce contexte que la meule diamantée brasée sous vide pour rectification automatique se positionne comme une technologie de rupture.

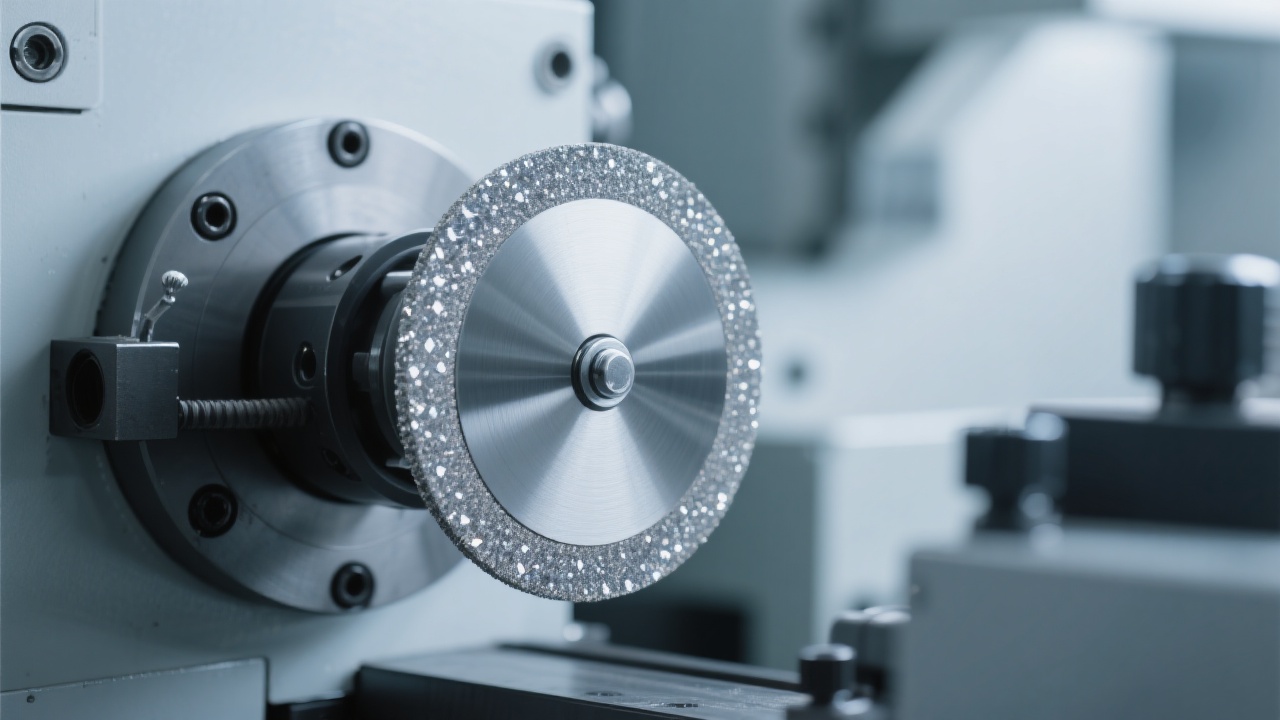

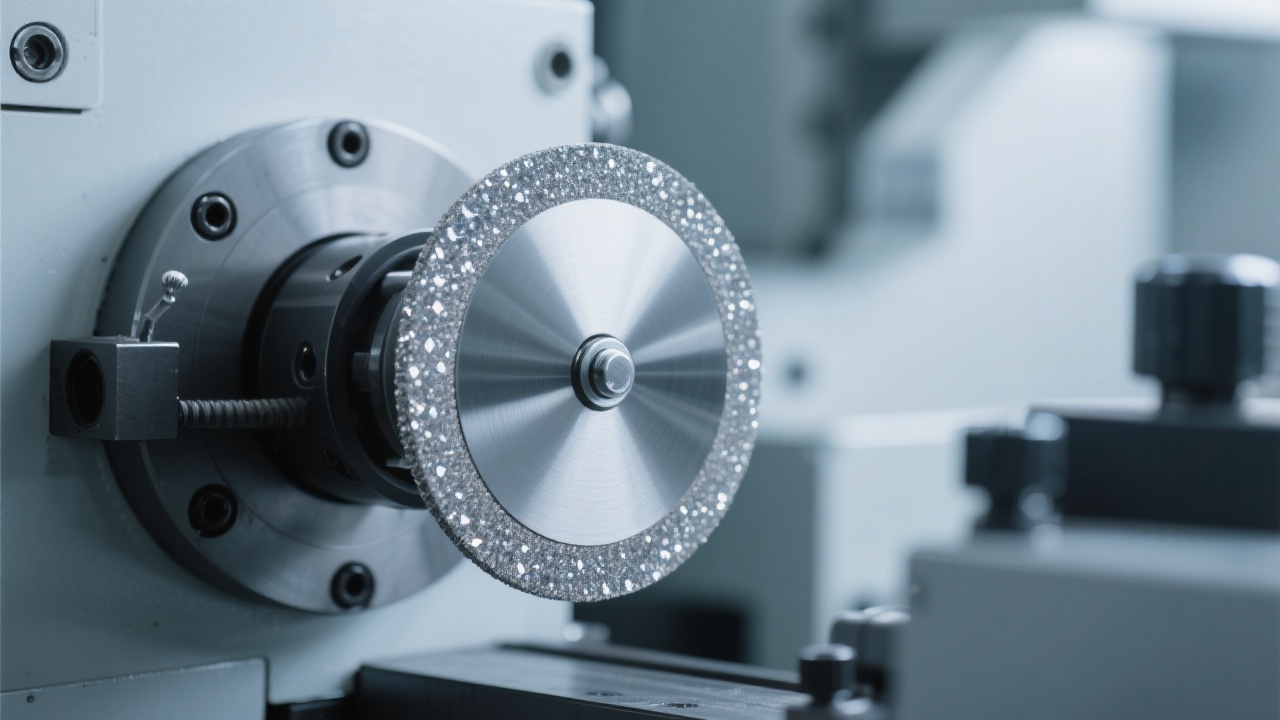

Face aux exigences de tolérances serrées (souvent ±5–10 μm sur des surfaces fonctionnelles) et à la montée en puissance des cellules robotisées, les ateliers recherchent une meule capable de conserver une coupe agressive, stable et répétable. La solution proposée par Henan Youde Superhard Tools Co., Ltd. — une meule diamantée brasée sous vide dédiée à la rectification automatique — vise précisément cette stabilité : une forte tenue des grains, une excellente résistance à l’usure et une efficacité de coupe élevée, même en production continue.

Dans une approche « smart manufacturing », ce type d’outil apporte un avantage stratégique : la performance de rectification devient moins dépendante des réglages manuels et plus compatible avec une logique de process verrouillé (monitoring, SPC, traçabilité).

Dans la fabrication de composants automobiles (pignons, arbres, pièces de transmission, éléments de pompe, pièces en carbure ou en céramique technique), la rectification peut devenir le goulot d’étranglement. En pratique, une meule diamantée brasée sous vide bien dimensionnée permet souvent :

Sur des lignes à cadence élevée, les retours d’application indiquent couramment un gain de 20 à 35% sur le temps de rectification par pièce lorsque les paramètres (vitesse périphérique, avance, arrosage) et la granulométrie sont correctement adaptés à la matière.

En environnement de production, la durée de vie d’une meule ne se mesure pas uniquement en pièces : elle se mesure en stabilité de process, en maintenance planifiée et en temps non productif évité. Grâce à une fixation robuste des grains via le brasage sous vide, de nombreux ateliers observent une durée de vie prolongée de 1,8 à 3,0 fois par rapport à des solutions conventionnelles sur des applications comparables, avec une constance d’état de surface plus facile à maintenir.

Une des causes fréquentes de rebut en rectification est la dérive progressive : échauffement local, vibration, chargement de la meule, micro-brûlures, voire dégradation de la géométrie. Une meule diamantée brasée sous vide, conçue pour une coupe efficace et stable, peut contribuer à limiter ces dérives. En contrôle atelier, une baisse de 15 à 25% du taux de retouche/reprise est souvent atteignable lorsque la meule est correctement spécifiée et que la fenêtre de process est validée (SPC).

Données indicatives basées sur des cas d’usage en rectification automatique (matière, géométrie et paramètres pouvant faire varier les résultats). Ajustements finaux recommandés via essais de process.

Dans une ligne de fabrication de composants de transmission, l’objectif n’était pas seulement d’aller plus vite : il fallait sécuriser la répétabilité pour un fonctionnement en 3×8, avec une variabilité minimale entre équipes. La stratégie adoptée a consisté à standardiser la meule sur une référence brasée sous vide, puis à verrouiller la fenêtre de paramètres (avance, profondeur, arrosage).

Un point souvent sous-estimé est l’impact organisationnel : des changements d’outil moins fréquents simplifient la planification, réduisent les micro-arrêts et stabilisent l’approvisionnement en consommables. En fabrication intelligente, ces gains « invisibles » deviennent un avantage compétitif.

Capteurs & supervision → process plus stable → alertes sur dérives (vibration, charge, température)

Meule à coupe constante → moins de corrections opérateur → meilleure reproductibilité inter-lots

Moins d’arrêts & de rebuts → OEE en hausse → coût par pièce en baisse (sur volume)

La « green manufacturing » ne se limite pas à l’énergie : elle concerne aussi les consommables, les déchets et les fluides de coupe. En améliorant la durée de vie et la constance de rectification, une meule diamantée brasée sous vide peut contribuer à :

Dans un scénario simple à haut volume, passer d’un remplacement toutes les 8 heures à toutes les 18–24 heures (selon application) change l’équation : moins de logistique interne, moins d’arrêts, et une empreinte déchets plus faible. Pour les industriels soumis à des objectifs ESG, ce type de levier est immédiatement actionnable, car il s’appuie sur l’optimisation du process existant.

Pour un constructeur ou un équipementier, une « bonne meule » ne se résume pas à sa performance initiale. Les décideurs (process engineers, qualité, achats) veulent des preuves : répétabilité, capacité de personnalisation et accompagnement. Henan Youde Superhard Tools Co., Ltd. met en avant une approche orientée client : sélection du grain, design adapté (dimensions, profil), et support d’application pour accélérer la mise en production.

En pratique, une spécification efficace inclut généralement : la matière à rectifier, la dureté, la géométrie, la rugosité cible, la machine, le type d’arrosage, et la cadence. C’est ce niveau de détail qui permet de transformer un bon produit en solution industrielle.

Pour sécuriser votre montée en cadence (automatisation, qualité, OEE) et avancer vers une production plus verte, une validation sur pièce réelle est souvent l’étape la plus rentable. Demandez une recommandation de spécification et un plan d’essai adapté à votre ligne.