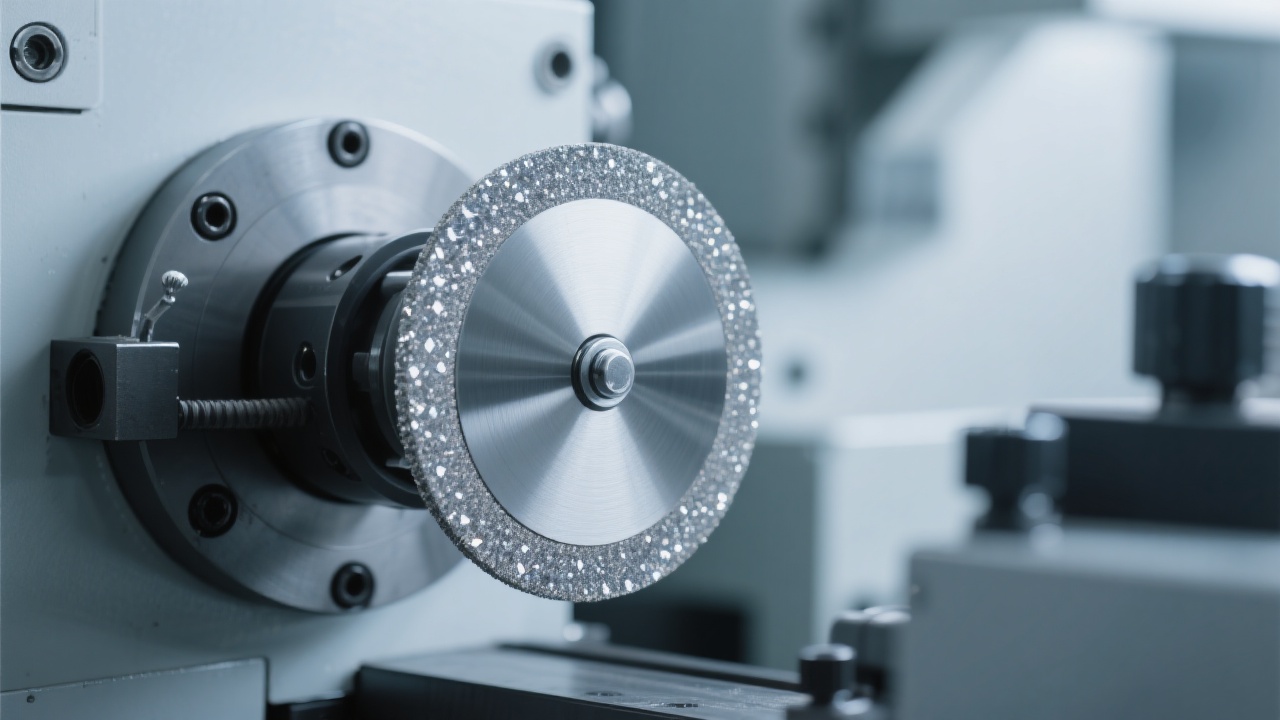

Roue diamantée brasée sous vide (UDW) pour affûtage automatique : technologies clés et gains mesurables

Dans l’usinage moderne, la performance se joue souvent sur des détails invisibles : l’adhérence du grain, la stabilité thermique, la régularité de coupe et la gestion des vibrations. Les roues diamantées brasées sous vide pour affûtage automatique—dont la série UDW—s’imposent comme une évolution crédible face aux roues diamantées électroplaquées, en particulier pour les opérations répétables, multi-axes et sensibles à la dérive dimensionnelle.

Mots-clés SEO : roue diamantée brasée sous vide, roue diamantée pour affûtage automatique, alternative à l’électroplacage, solution haute efficacité pour usinage métallique, service de personnalisation de roue diamantée

Pourquoi le brasage sous vide change la donne en affûtage automatique

Le brasage sous vide fixe les grains diamantés via un alliage brasé à haute température, dans un environnement contrôlé. L’objectif n’est pas uniquement de “tenir le diamant”, mais de stabiliser la géométrie de coupe et d’augmenter l’exposition utile du grain. Résultat : une attaque plus franche, une évacuation des copeaux plus efficace et une meilleure constance sur des cycles longs.

Dans des cellules automatisées, où les paramètres sont verrouillés (avance, pression, arrosage, trajectoires), une roue stable est souvent plus rentable qu’une roue “correcte” : moins d’arrêts, moins de retouches, moins d’écarts qualité. En pratique industrielle, on observe fréquemment des gains de durée de vie de +30% à +80% par rapport à certaines roues électroplaquées, selon matériau, charge et stratégie de dressage (lorsqu’elle existe).

Indicateurs souvent suivis par les ateliers (repères terrain)

- Durée de vie outil : +30% à +80% selon application et abrasivité

- Cadence / débit matière : +15% à +35% grâce à une coupe plus “ouverte”

- Stabilité dimensionnelle : baisse des dérives et des reprises (jusqu’à -20% de retouches)

- Arrêts machine : réduction des changements de roue et des micro-arrêts non planifiés

Brasage sous vide vs électroplacage : différences techniques qui se sentent en production

L’électroplacage retient les grains via une couche métallique déposée. Cela fonctionne bien dans certains contextes, mais la tenue peut se dégrader plus rapidement sous contraintes thermiques et mécaniques élevées. Le brasage sous vide, lui, crée une liaison métallurgique plus robuste, avec une exposition du diamant généralement plus importante—un point clé en affûtage automatique, où la régularité prime.

| Critère | Roue diamantée brasée sous vide (UDW) | Roue diamantée électroplaquée |

|---|---|---|

| Tenue du grain | Très élevée (liaison brasée), adaptée aux charges continues | Bonne à moyenne selon dépôt, plus sensible aux chocs/échauffements |

| Capacité de coupe | Coupe “ouverte”, copeaux évacués plus facilement | Peut se “fermer” plus vite selon l’application |

| Stabilité en automatisation | Très favorable aux trajectoires répétables et aux tolérances serrées | Plus dépendante du lot et du réglage, variabilité parfois plus marquée |

| Coût d’exploitation | Réduit par la durée de vie et moins d’arrêts (TCO souvent meilleur) | Parfois attractif à l’achat, mais remplacements plus fréquents |

Suggestion d’infographie (à intégrer sur la page) : un graphique “barres” comparant durée de vie, débit matière, arrêts machine entre brasage sous vide et électroplacage, avec une note de contexte (matériau, arrosage, puissance broche).

Applications réelles : fonte et usinage métallique à haute répétabilité

En usinage de fonte (pièces moulées, composants à graphite, structures présentant des inclusions), l’abrasivité et les micro-variations de matière font rapidement apparaître les limites d’un outil trop “fermé”. Une roue diamantée brasée sous vide conserve plus longtemps une coupe efficace, ce qui aide à maintenir un état de surface stable et une conformité dimensionnelle sans multiplier les corrections.

Sur des équipements multi-axes (affûtage automatique, robotisation, centres CNC dédiés), la série UDW est appréciée pour sa capacité à soutenir des cycles longs. Les ateliers rapportent souvent une meilleure prévisibilité : si la roue tient “comme prévu”, la planification s’améliore et le rebut baisse mécaniquement.

Ce que recherchent les responsables production (et pourquoi UDW répond)

Les décideurs en affûtage automatique évaluent rarement un outil uniquement sur son coût d’achat. Ils cherchent un équilibre entre cadence, qualité et risque (arrêt de ligne, dérive, rebut, incident). La tenue du grain et la constance de coupe deviennent alors des critères stratégiques.

- Moins de variabilité sur la même référence et sur les séries

- Moins d’interventions opérateur sur une cellule automatisée

- Meilleure répétabilité des résultats à paramètres constants

Logique de design UDW : tailles, compatibilités et optimisation

La série UDW est pensée pour couvrir différents besoins d’intégration : diamètre, alésage, largeur, granulométrie, concentration et géométrie de profil. En automatisation, la compatibilité mécanique ne suffit pas : la roue doit aussi “coller” à la stratégie de coupe (pression, avance, arrosage, durée de cycle).

Une approche efficace consiste à sélectionner la configuration en fonction de trois axes : matériau (ex. fonte, aciers, alliages), objectif (débit ou finition), et contraintes machine (puissance broche, rigidité, vitesse périphérique). Dans de nombreux cas, un ajustement fin (granulométrie, exposition du grain, profil) suffit à faire gagner plusieurs points de rendement sans changer le process global.

Qualité, contrôle et personnalisation : ce qui sécurise l’acheteur B2B

En B2B, la performance n’a de valeur que si elle est reproductible. Un fournisseur sérieux s’appuie sur des routines de contrôle (géométrie, concentricité, balance, tenue du grain, inspection visuelle et dimensionnelle), et sur une traçabilité de lot. En environnement automatisé, cette discipline réduit les surprises au démarrage et limite les réglages “à la main” qui coûtent du temps.

La personnalisation est souvent l’élément qui transforme un bon produit en solution : adaptation du profil, choix de diamant et granulométrie, optimisation du liant brasé, recommandations de paramètres de coupe. Pour des pièces sensibles, un simple réglage peut faire la différence entre une production stable et une production à retouches.

Vers une fabrication plus verte : efficacité, durée de vie et réduction des pertes

L’amélioration la plus “durable” est souvent celle que l’on mesure sur le terrain : moins de remplacements, moins de pièces rebutées, moins d’énergie gaspillée dans des reprises. En prolongeant la durée d’utilisation et en stabilisant le process, une roue brasée sous vide peut contribuer à une production plus sobre—sans bouleverser l’atelier.

De nombreux sites relient déjà la performance outil à leurs indicateurs internes : consommation d’outillage par lot, taux de rebut, temps d’arrêt, OEE. Sur ces KPI, l’augmentation de durée de vie (souvent +30% à +80%) et la réduction des retouches peuvent avoir un effet direct, surtout sur des volumes récurrents.

FAQ (questions fréquentes des acheteurs industriels)

La roue brasée sous vide remplace-t-elle toujours une roue électroplaquée ?

Pas systématiquement. Si l’application est légère, peu abrasive et à faible contrainte thermique, l’électroplacage peut rester pertinent. En revanche, pour l’affûtage automatique, les cycles longs, la fonte et les exigences de répétabilité, le brasage sous vide apporte souvent un avantage net en stabilité et en TCO.

Quels paramètres faut-il partager pour une sélection correcte (UDW) ?

Matériau et dureté, objectif (débit ou finition), vitesse broche, vitesse périphérique, avance/pression, type d’arrosage, géométrie souhaitée, tolérances et volume de production. Avec ces éléments, il devient possible de proposer une configuration cohérente (granulométrie, profil, dimensions).

Peut-on améliorer l’état de surface sans perdre en cadence ?

Souvent oui, via un compromis de granulométrie, une optimisation du profil et un réglage de l’arrosage. L’intérêt du brasage sous vide est de conserver une coupe efficace : on peut ajuster la finition sans “étouffer” la roue trop rapidement.

Combien de temps pour valider une roue en production ?

Une validation sérieuse se fait généralement sur 1 à 3 lots représentatifs, avec suivi de l’usure, du temps de cycle, du taux de retouche et de la stabilité dimensionnelle. Les gains les plus parlants apparaissent quand on compare le TCO et les arrêts machine sur une période standard (ex. 2 à 4 semaines).

Prêt à comparer sur votre ligne ? « Expérimentez la différence » avec une roue diamantée brasée sous vide UDW

Transmettez votre matériau, votre machine et votre objectif (débit ou finition). Une recommandation de configuration UDW peut être proposée avec une logique de test simple : mêmes paramètres, mêmes pièces, KPI comparables. L’objectif : réduire les arrêts et stabiliser la qualité—sans complexifier votre process.

Contactez-nous pour une solution UDW personnalisée (brasage sous vide)Réponse rapide pour projets d’affûtage automatique, fonte et usinage métallique à haute répétabilité.

.png?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

.png?x-oss-process=image/resize,h_1000,m_lfit/format,webp)