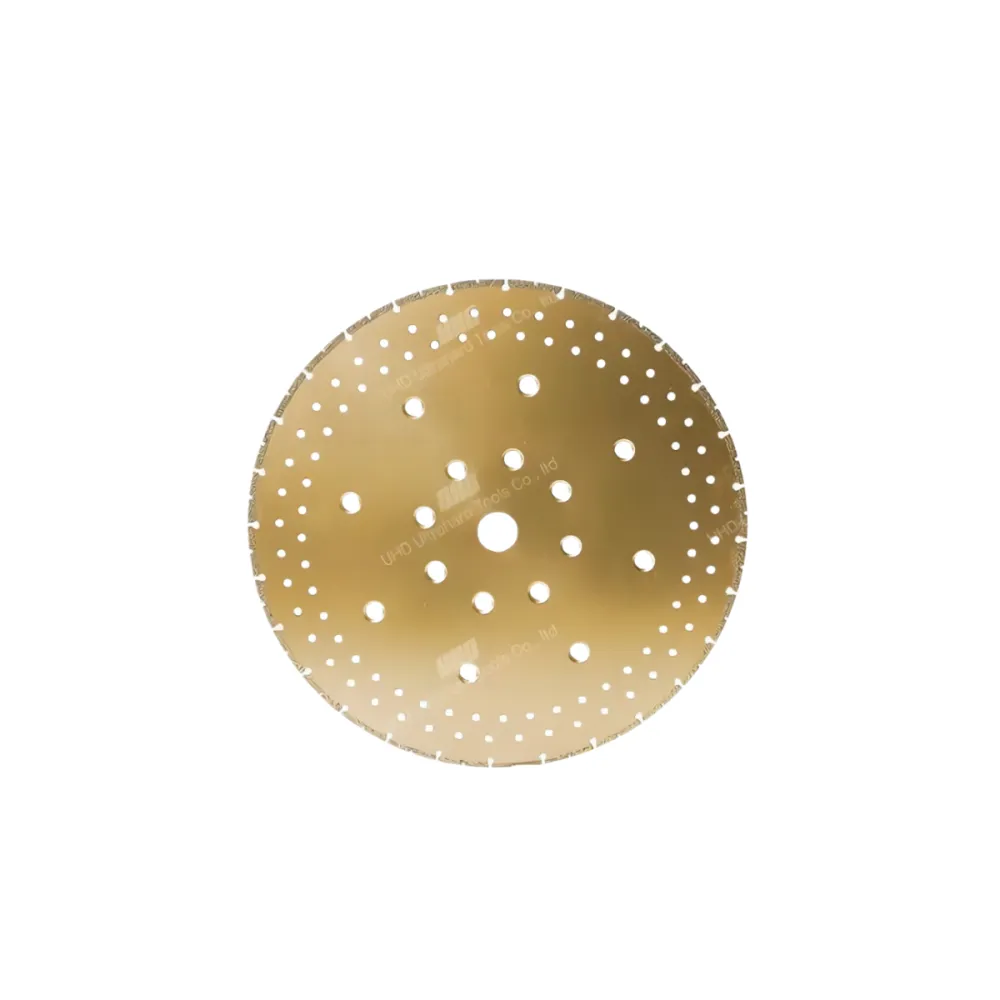

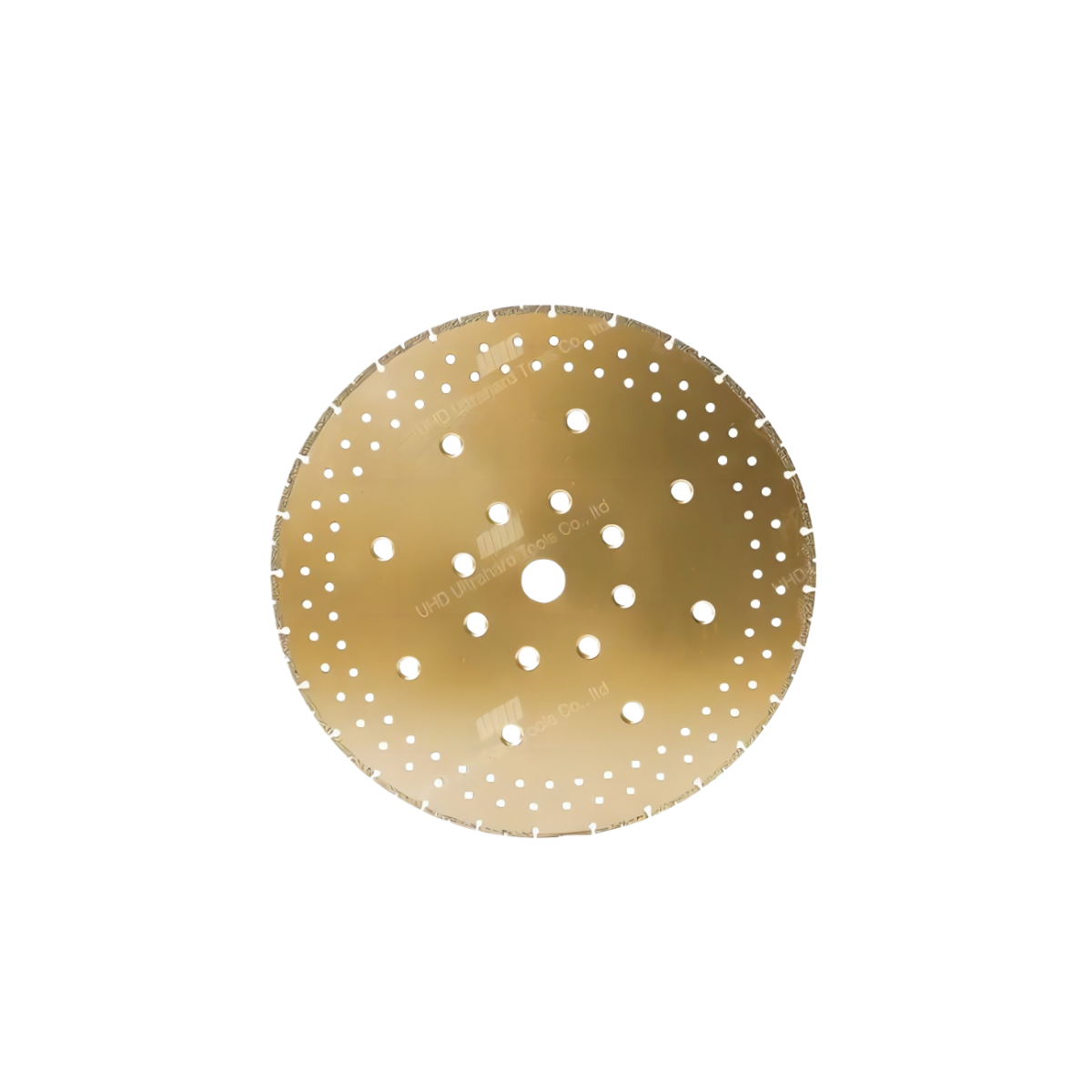

La demande croissante pour des procédés industriels propres, efficaces et durables pousse les fabricants à repenser leurs outils de meulage. Dans le traitement du fer fondu, les disques abrasifs diamantés soudés sous vide se démarquent comme une solution technologique avancée — offrant non seulement une précision extrême mais aussi une réduction significative des temps d’arrêt.

Contrairement aux disques traditionnels en résine, qui s’usent rapidement (en moyenne après 8 à 12 heures d’utilisation continue), les disques soudés sous vide maintiennent leur efficacité pendant plus de 1 200 heures. Cela signifie un gain de productivité de près de 100 fois en termes de durée de vie. En outre, l’angle de coupe est amélioré de 3 fois, ce qui permet une usinage plus propre, avec moins de vibrations et une meilleure finition de surface.

| Critère | Disque traditionnel (résine) | Disque soudé sous vide |

|---|---|---|

| Durée de vie | 8–12 h | 1 200 h+ |

| Usure de la lame | Rapide, nécessite remplacement fréquent | Stable, réduction des interruptions |

| Production de poussière | Élevée – risque sanitaire | Presque nulle – environnement de travail sécurisé |

Les opérateurs dans les ateliers européens et asiatiques rapportent que les disques soudés sous vide réduisent les arrêts imprévus de 70 %, grâce à une conception anti-vibration et à une distribution uniforme de la chaleur. Leur capacité à fonctionner à des vitesses allant jusqu’à 3 500 tr/min sans compromettre la stabilité ou la sécurité est particulièrement appréciée dans les lignes de production automatiques.

De nombreux clients, notamment dans les secteurs automobile et aéronautique, ont adopté cette technologie pour répondre à des exigences strictes de qualité ISO 9001 et de conformité environnementale. Un cas typique : une usine en Allemagne a réduit ses coûts d’entretien de 40 % après avoir remplacé ses disques en résine par ces solutions soudées sous vide.

Que vous traitiez du fer ductile, du fonte grise ou des alliages spéciaux, nos équipes proposent des géométries sur mesure — des bords en forme de « V » pour un meilleur écoulement des copeaux, ou des cannelures profondes pour une meilleure dissipation thermique. Cette flexibilité technique permet d’adapter chaque disque à votre processus spécifique, garantissant une performance optimale sans compromis.

C’est cette combinaison de rigueur technique, d’efficacité économique et de respect des normes environnementales qui fait de ces disques la nouvelle référence mondiale en matière d’usinage métallique.

Prêt à transformer votre ligne de production ? Découvrez comment nos solutions peuvent vous aider à maintenir une productivité constante tout en réduisant vos coûts d’exploitation.

Obtenez votre analyse personnalisée gratuite