在现代铸造行业中,磨削工艺不仅影响产品的精度和品质,更直接关联环保与操作安全。真空钎焊金刚石磨盘凭借其独特工艺和卓越性能,成为推动铸铁加工向高效、绿色、智能方向迈进的关键利器。本文将深入剖析其核心技术及行业应用,展现其如何实现“三倍锐度”、“百倍寿命”与“无尘磨削”的突破。

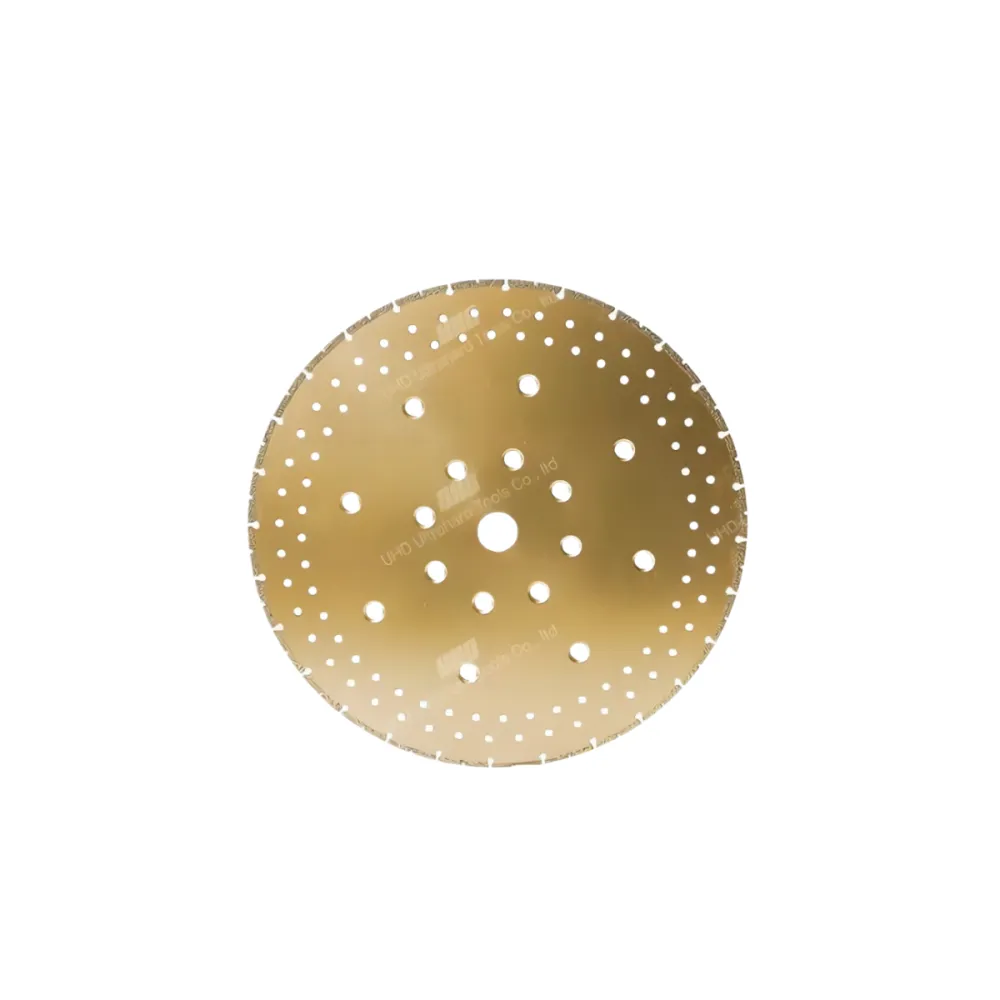

传统树脂结合金刚石磨盘存在耐久性差、粉尘污染严重等不足。真空钎焊技术通过在高真空环境下,将金刚石颗粒与磨盘基体实现金属钎料的永久结合,材料界面紧密无缝隙,有效提升磨盘的机械强度和硬度。这种工艺避免了化学树脂老化和剥落问题,使磨盘保持长时间的锐利切割性能。

具体数据显示,真空钎焊金刚石磨盘的切削锐度较树脂磨盘提升约300%,且切削寿命可延长达100倍以上,极大降低了生产维护成本和更换频率。

在灰铁与球墨铸铁加工中,去毛刺效率关键依赖磨盘表面金刚石颗粒与工件间的磨削物理过程。真空钎焊金刚石磨盘颗粒排列均匀,硬度高且韧性强,可实现更细腻均匀的磨屑剥离和快速材料去除,避免因摩擦升温导致工件变形或表面烧伤。

此外,独特的密封结构设计配合高速旋转稳定性,使磨削过程中粉尘和异味被最大限度阻隔,达成无尘无异味作业环境,有效保护操作人员健康并符合当下渐趋严格的环保法规。

汽车制造和机械加工行业对零件表面质量及一致性要求极高。采用真空钎焊金刚石磨盘后,客户反映加工效率提升达2倍以上,工件表面粗糙度平均降低30%以上,且停机维护频率从每月4次减少至不到1次。

同时,能耗降低约20%,粉尘排放明显减少,企业生产车间安全环境获得极大改善。这些数据经第三方监测机构认证,证明了产品真实有效的性能优势。

| 关键指标 | 传统树脂磨盘 | 真空钎焊金刚石磨盘 | 提升/降低倍数 |

|---|---|---|---|

| 切削锐度 | 1x | 3x | 提升3倍 |

| 使用寿命 | 1x | 100x | 延长100倍 |

| 能耗消耗 | 100% | 80% | 降低20% |

| 停机维护频率 | 4次/月 | 不到1次/月 | 减少75%以上 |

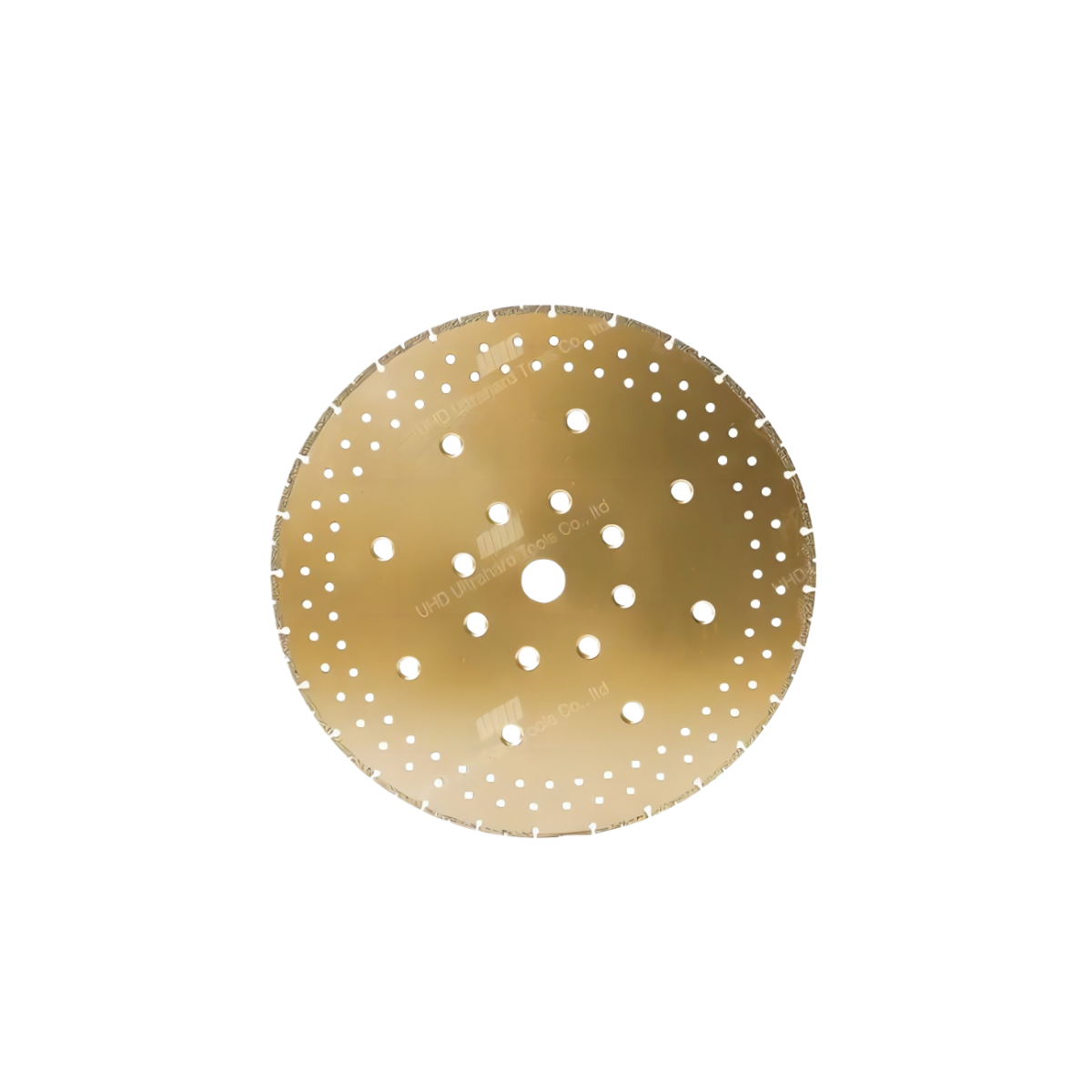

针对不同工件加工形状和精度要求,真空钎焊磨盘可提供多种几何设计方案,支持定制刻度、颗粒粒度及排列方式。这种灵活性使客户能够选配最优磨削方案,大幅提升装配线效率和零件合格率。

“客户反馈显示,通过定制化磨盘方案,零件返工率降低了50%,生产流程更加顺畅且节能减排效果明显。”制造商表示。

真空钎焊磨盘有效控制粉尘释放,减少颗粒物扩散,助力生产车间达成洁净生产标准。提升操作员安全感、防止职业病,是企业社会责任的重要体现。

面对全球环保法规日益严格,相关行业企业纷纷采纳真空钎焊金刚石磨盘,联合智能化控制系统,实现远程监控与维护,进一步减少人工干预和安全隐患,推动制造智能化升级。

引言:“过去粉尘问题极大影响员工健康及设备维护,采用真空钎焊金刚石磨盘后,生产环境得到了根本改善,效率稳步提高。”——某铸造厂技术主管反馈