在汽车零部件制造现场,磨削往往是最“看不见却最要命”的环节:节拍被拖慢、砂轮频繁修整、尺寸波动带来的返工、粉尘与废液的环保压力……当行业向智能制造与绿色生产加速迁移,这些隐性成本会被放大,最后体现在交付周期与综合制造成本上。

引言框:据多家主机厂与一级供应商的产线统计口径,磨削与后续质量返修相关的时间占比常见在10%–18%之间;在高精度零件(如齿轮、轴类、模具型腔)上,这一比例会更高。要实现“产线更快、更稳、更绿色”,磨削工具的升级往往比想象中更直接。

智能制造强调数据闭环与过程控制:同一程序、同一夹具、同一参数下,工具状态必须足够稳定,才能让自动上下料、在线测量、SPC 控制发挥价值。与此同时,绿色生产正在从“末端治理”走向“源头减量”,更低的修整次数、更少的磨削废弃物、更少的冷却液污染,正在成为评审供应商能力的一部分。

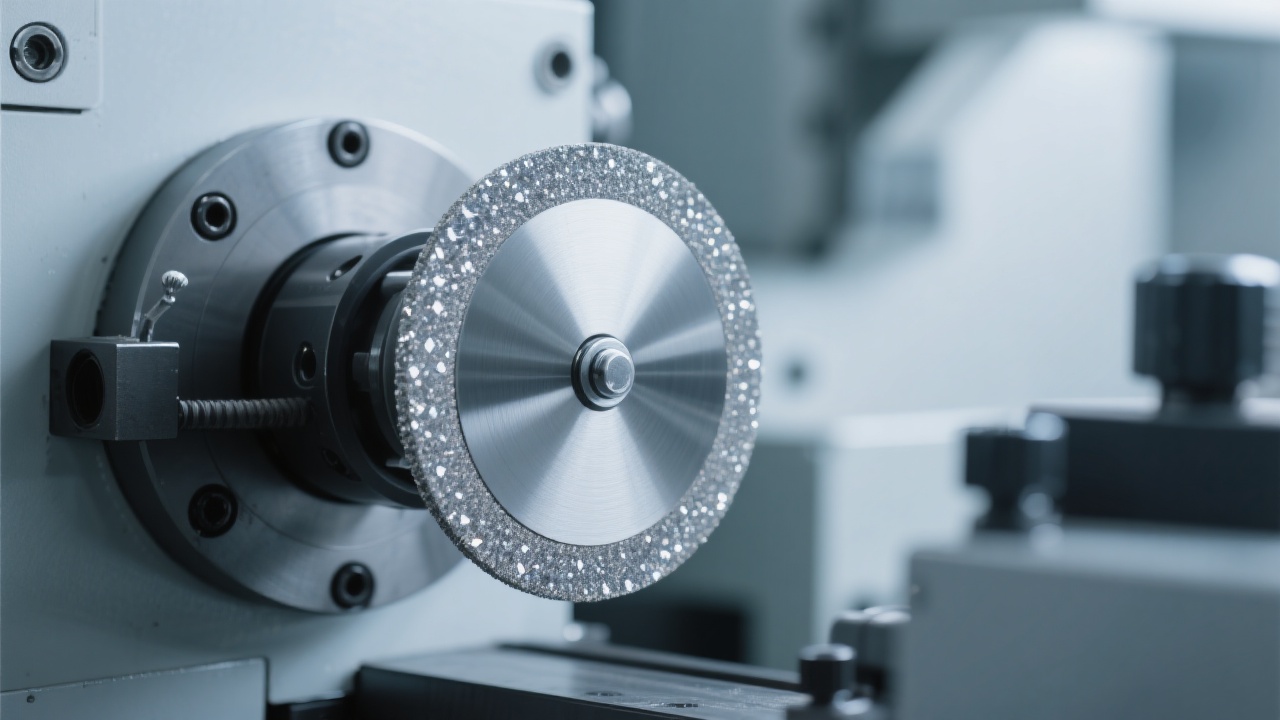

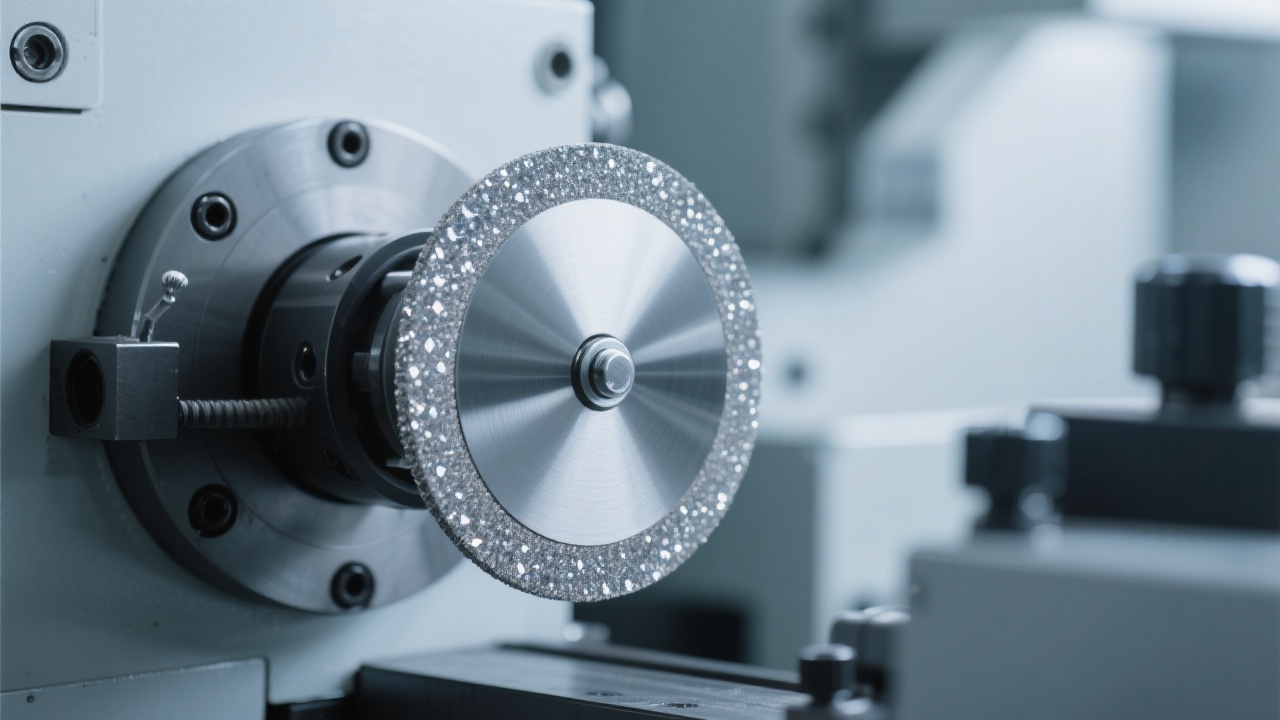

在这一背景下,河南优德超硬工具有限公司面向自动磨削工况推出的真空钎焊金刚石砂轮,被越来越多汽车零部件企业用于解决“效率、寿命、环保与自动化适配”这四件难事的同向提升。

真空钎焊通过钎料在真空环境下实现对金刚石磨粒的牢固冶金结合,使磨粒在高负载磨削时不易脱落,抗冲击与抗热衰减能力更强。对于汽车零部件常见的高硬度材料与间歇冲击工况(如带槽、断续面),这种结构更有利于保持切削锋利度与形状稳定性。

自动化产线最怕的不是慢,而是波动:砂轮一旦需要频繁修整,意味着停机、重新对刀、尺寸确认、过程能力再爬坡。基于行业常见工况的对比口径,真空钎焊金刚石砂轮在部分零件的连续加工中,修整频次可下降约30%–60%,产线节拍更容易被锁定。

磨削热与烧伤风险直接影响表面质量与后续装配可靠性。真空钎焊结构在持续切削时更有利于排屑与散热,从而降低热累积。结合合理的冷却策略,在轴类、齿轮类等对圆度、同轴度与表面粗糙度敏感的工件上,尺寸一致性与表面稳定性通常更易控制在工艺窗口内。

下面数据来自行业常见的汽车零部件磨削工况参考区间(不同材料、机床刚性、冷却方式与参数会带来差异,可在打样阶段进一步校正)。对很多企业而言,真正的价值不只在“更快”,而在“更稳定地快”。

| 对比维度 | 常规磨削工具(参考) | 真空钎焊金刚石砂轮(参考) | 可见收益 |

|---|---|---|---|

| 单件磨削时间 | 100%(基准) | 约缩短15%–35% | 节拍更紧凑,产线更易平衡 |

| 砂轮寿命(以累计加工件数/有效磨削长度计) | 100%(基准) | 约提升1.5–3.0 倍 | 减少换轮停机与备件管理压力 |

| 修整频次 | 按批次/按时间频繁修整 | 约下降30%–60% | 更适合无人化连续加工 |

| 废屑/粉尘与冷却液负担(综合) | 较高(受修整与磨损影响) | 可降低10%–25% | 更利于绿色制造与现场管理 |

注:以上为行业应用的常见区间参考。实际结果受工件材料(如淬硬钢、粉末冶金、硬质合金等)、磨削方式(外圆/内圆/平面/成形)、机床刚性、砂轮规格与工艺参数影响。

某华中地区汽车零部件供应商在一条自动上下料磨削单元中,长期加工一类高硬度轴类零件。此前主要问题集中在两点:其一,砂轮磨损导致尺寸漂移,在线测量频繁报警;其二,修整与换轮造成节拍不稳定,夜班无人化运行时波动更明显。

在工艺评估阶段,该企业将河南优德超硬工具有限公司的自动磨削用真空钎焊金刚石砂轮引入试产,并同步优化了冷却与进给参数。两周验证期内,产线呈现出更直观的变化:单件节拍平均缩短约22%;在线测量报警次数下降约40%;砂轮更换间隔由原先的约3–4 天延长至约7–10 天(以连续生产班次计)。更重要的是,夜班的过程波动显著收敛,为后续扩大无人化运行时长提供了基础。

① 砂轮状态更稳定,参数不用一天三改;② 夜班不靠“老师傅盯着”,也能把波动压住;③ 修整少了,现场更干净,异常点也更容易被发现。

很多企业在做绿色转型时会发现:真正难的是把环保目标写进工艺细节。真空钎焊金刚石砂轮在自动磨削中带来的价值,往往体现在更少的修整损耗、更低的异常返工率、更稳定的冷却与排屑表现,从而间接减少废液处理与现场粉尘负担。对于需要接受客户 ESG 审核或供应链碳管理要求的汽车零部件企业而言,这类“过程端减量”更容易形成可审计的改进记录。

如果把磨削看成一个系统,工具升级只是起点。真正让企业获得长期收益的,是“工具—参数—设备—测量—人员”整体协同后形成的稳定窗口。河南优德超硬工具有限公司提供的打样建议与定制化方案,能够帮助企业将砂轮规格与产线需求匹配到位,让性能优势更快转化为产线指标。

可根据工件材料、磨削方式与设备条件,匹配粒度、浓度、结构与尺寸参数,避免“理论很强、上机不稳”的常见落差。

建议用 3 个阶段推进:小批打样(1–3 天)→ 稳定性验证(1–2 周)→ 量产固化(2–4 周),以节拍、尺寸波动、修整频次、废弃物等指标做闭环。

面向汽车供应链对一致性与可追溯的要求,提供更清晰的规格确认与交付协同机制,帮助客户将工具表现纳入过程能力管理。

如果您正在做汽车零部件的自动化磨削、无人化夜班或绿色生产审核,建议优先评估“工具稳定性”这一最容易被忽略、但最影响产线 KPI 的变量。提交工件材质、加工方式与当前节拍目标,即可获得适配建议与打样方案。

获取“自动磨削用真空钎焊金刚石砂轮”定制选型与打样建议适用方向:轴类/齿轮类/模具零件、连续磨削、在线测量闭环、自动上下料单元等。