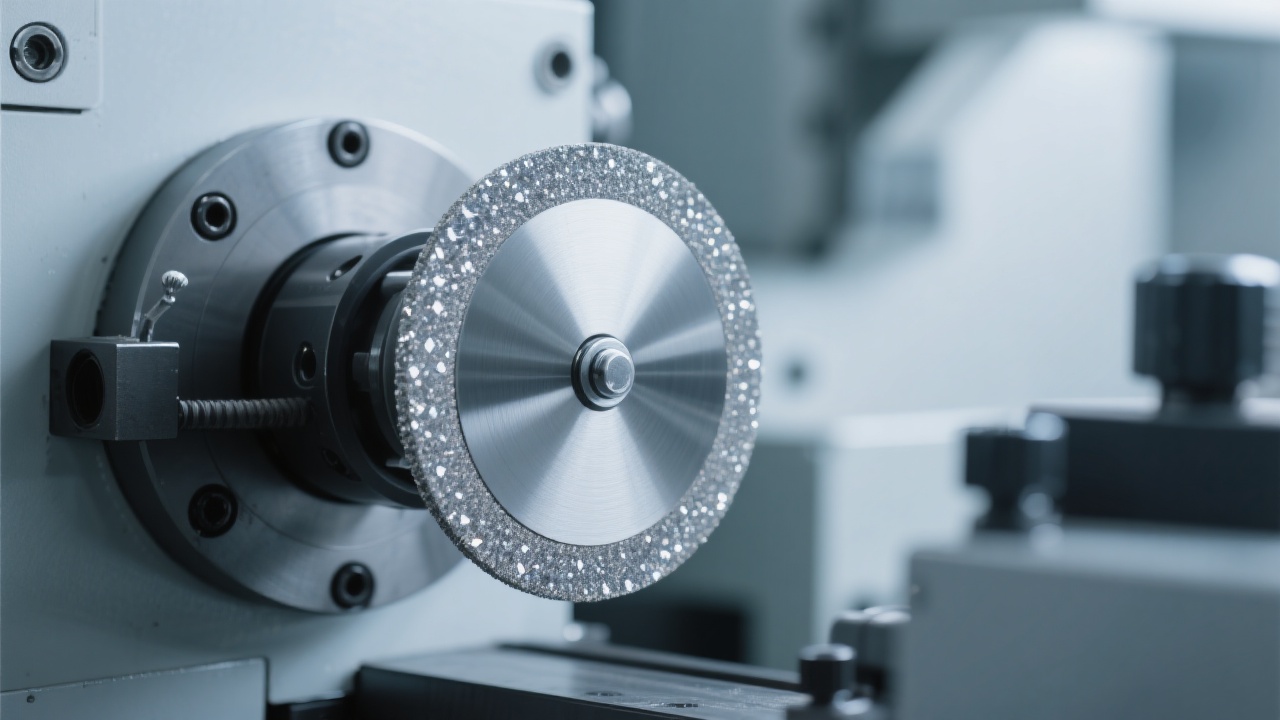

在金属加工的自动化浪潮里,砂轮不再只是耗材,而是决定节拍、精度和综合成本的“关键部件”。真空钎焊金刚石砂轮之所以被越来越多的多轴自动设备、机器人打磨线、数控磨削单元选用,本质原因并不复杂:它通过更稳定、更充分的磨粒出刃与更牢固的结合强度,把磨削效率与寿命提升变成可被验证的指标。

以UDW系列自动磨削用真空钎焊金刚石砂轮为例,行业实测中常见的结果是:在相同工况下,单轮寿命较传统电镀砂轮提升约40%~120%;在铸铁毛刺清理与轮廓修整场景,节拍缩短约15%~35%;并且更容易把尺寸一致性控制在批量可复制的范围内(例如关键轮廓区域稳定在±0.02~0.05mm的波动带内,依设备与夹具而定)。

真空钎焊工艺的关键,不只是“把金刚石焊上去”,而是通过真空环境下的钎料润湿与冶金结合,让磨粒与基体之间形成高强度连接,同时控制磨粒暴露高度与分布密度。相比电镀工艺以镍层包裹固定磨粒的方式,真空钎焊更接近“结构件级”的连接逻辑:连接强度更高、磨粒暴露更充分、排屑空间更大,从而降低磨削热与堵塞风险。

在自动磨削中,砂轮常面对长时间高负载、断续冲击与复杂姿态的工况。真空钎焊的冶金结合通常带来更强的抗剪与抗冲击能力,使磨粒更不易被拉脱。现场表现往往是:同样的进给与转速下,砂轮“越磨越稳”,非计划换轮次数下降,设备稼动率更容易维持在目标区间。

电镀砂轮常见的问题之一,是镍层对磨粒的包裹会限制出刃高度,磨削更像“擦削”,摩擦热更高、堵塞更快。真空钎焊砂轮通常能保持更清晰的切削棱角,并提供更大的排屑空间,减少二次摩擦与黏屑。对应到结果层面,常见的改善包括:单位时间去除率提升约20%~60%,并且工件表面拉伤与烧伤概率更低。

自动磨削追求的不仅是“快”,还要“每一件都一样”。当磨削热降低、堵塞减少、切削稳定性提升时,尺寸漂移与表面缺陷自然更易被控制。在多轴自动打磨线中,这直接关系到是否需要额外返工、是否能减少人工补磨,以及能否在不牺牲良率的前提下提升节拍。

| 对比项 | 真空钎焊金刚石砂轮(参考区间) | 传统电镀金刚石砂轮(常见表现) |

|---|---|---|

| 单轮寿命 | 提升约40%~120% | 随工况波动较大,掉砂/堵塞更常见 |

| 节拍(单件时间) | 缩短约15%~35% | 常需降低进给以避免发热与表面缺陷 |

| 堵塞风险 | 较低(容屑空间更大) | 较高(镀层包裹导致排屑空间受限) |

| 尺寸一致性 | 更易稳定在±0.02~0.05mm(依设备与夹具) | 更依赖人工补偿与频繁换轮 |

| 维护与换轮 | 换轮次数下降,维护节奏更可预测 | 易出现“突然不好用”,计划外停机概率更高 |

注:数据为行业常见工况下的参考区间,实际受材料牌号、砂轮规格、线速度、进给、冷却方式与自动化夹具稳定性影响。

铸铁件在去毛刺、飞边、浇冒口残留修整中,往往存在材料组织不均、断续切削、粉屑多等挑战。真空钎焊砂轮较大的容屑空间与稳定出刃,能更有效降低“越磨越滑”的堵塞现象。很多自动化产线更关注一个指标:同一班次内节拍波动是否可控。以常见工况为参考,使用真空钎焊砂轮后,节拍波动幅度可下降约20%~30%,更利于机器人轨迹与补偿参数长期稳定。

在多轴设备或机器人打磨线中,砂轮的一致性影响远大于单机手工。磨削力与磨削热更稳定,意味着工艺窗口更宽:同样的目标表面质量下,工艺工程师更容易把进给与转速设定在“既快又安全”的区间;而生产端更关注的,是返工比例能否下降。以常见的铸件轮廓修整为例,导入真空钎焊砂轮后,返工率下降约10%~25%在许多产线是可被观察到的。

更现实的情况是:当砂轮性能稳定后,企业往往会进一步优化整条工艺链,例如调整单件磨削路径、缩短换轮停机、减少人工修整工位,甚至重新计算综合能耗。实践中,单位合格件的综合能耗下降约5%~12%并不罕见,这也是它被视为更“绿色高效”的技术路径之一。

自动磨削对砂轮的要求,往往来自设备端:主轴功率、可用安装空间、目标线速度、接触弧长度、干/湿磨条件、夹具稳定性等。UDW系列在不同尺寸与结构形态上强调“匹配”,核心思路是通过磨粒粒度、排屑空间、结合层设计与基体刚性协同,适配不同的材料去除量与表面质量目标。

对B2B买家而言,砂轮价值不只体现在单次测试的亮眼数据,更体现在批量导入后的稳定性与可追溯性。成熟的真空钎焊砂轮供应体系,通常会通过来料检验、磨粒粒度与分布控制、钎焊过程参数管理、出厂动平衡与几何精度检测等手段,确保批次一致。对于自动化产线来说,这相当于把“调机成本”从反复试错,转变为可复制的标准化导入。

此外,定制化支持同样重要:包括孔径/法兰结构、外径与工作层宽度、粒度选择、目标线速度建议、与具体材料的磨削参数建议。越早把工况信息同步给供应端,越容易在小批量试产阶段就把节拍与良率拉到目标区间。

多数高节拍、长时间运行、断续冲击明显的自动化工况更适合真空钎焊,因为其结合强度与排屑能力更有优势。但如果工况极轻载、对成本极敏感且换轮停机影响不大,电镀也可能满足需求。建议以“节拍、寿命、停机损失、返工成本”的综合指标做评估。

优先选择排屑空间更充足的结构与合适粒度;同时匹配合理线速度与进给,必要时采用间歇切入策略与有效除尘/冷却。真空钎焊砂轮在容屑与出刃方面更有优势,但仍需与设备功率、夹具刚性一起匹配。

通常是外径/厚度与安装方式、磨粒粒度与分布密度、目标线速度区间、工件材料与去除量目标。若能提供现有砂轮的失效方式(掉砂、堵塞、烧伤、崩边),选型会更快更准。

多数自动化产线需要“按设备定制”的砂轮结构与规格。建议从小批量试产开始,结合现场磨削参数做一轮优化,以更快达到稳定节拍与目标寿命。若希望体验差异,可先用1~2个典型工件做对比测试,再决定批量导入节奏。

如果您的产线正在遇到换轮频繁、堵塞导致节拍波动、表面拉伤返工、或电镀砂轮寿命不稳定等问题,UDW系列可提供更适配自动化工况的解决思路。提交您的材料、设备与目标节拍信息,即可获得更贴近现场的规格建议与工艺参数参考。