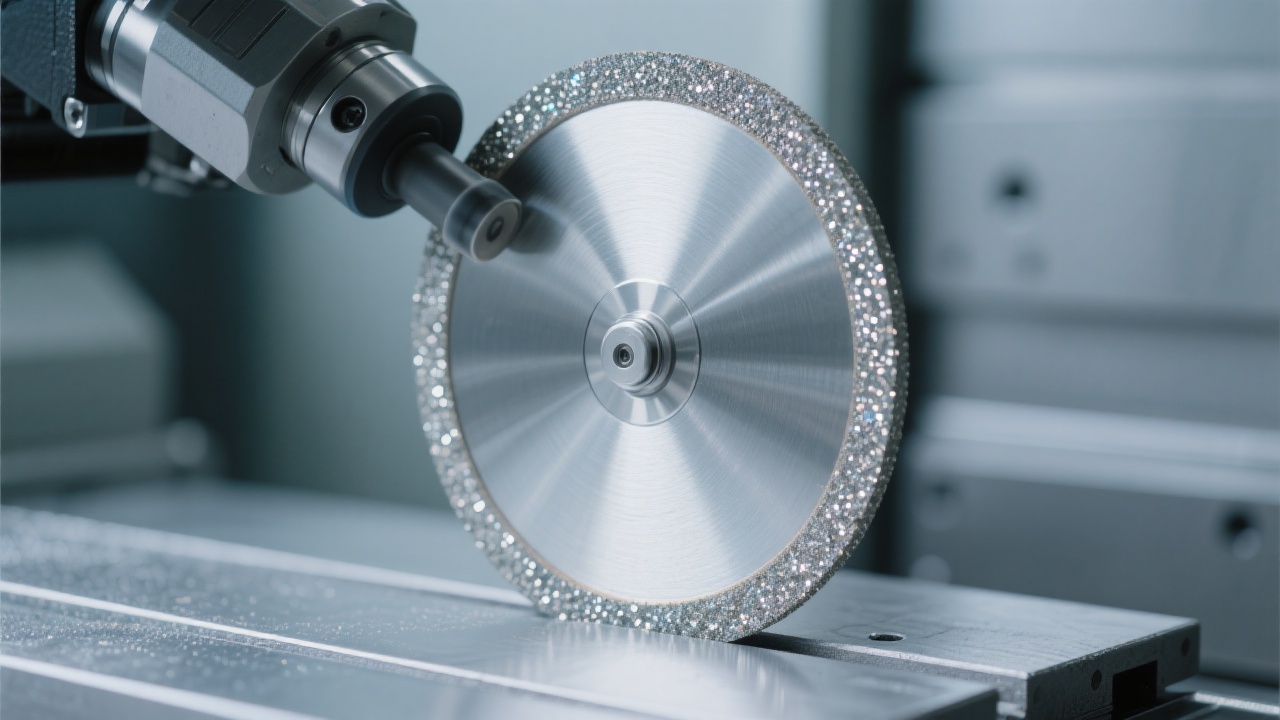

在现代金属加工领域,效率与精度的双重追求推动着工具技术的不断革新。河南优德超硬工具有限公司推出的真空钎焊金刚石砂轮,正以其独特的技术优势重新定义多轴自动磨削设备的加工标准。这种融合了先进材料科学与精密制造工艺的砂轮产品,不仅解决了传统磨削工具在效率与寿命上的瓶颈,更为金属加工企业带来了显著的生产效益提升和成本优化空间。

行业痛点:传统砂轮的三大局限

真空钎焊金刚石砂轮的革命性突破源于其独特的制造工艺。与传统树脂结合剂或陶瓷结合剂砂轮不同,真空钎焊技术通过在高温真空环境下将金刚石磨料与金属基体牢固结合,实现了磨料的高裸露度(可达70-80%)和高把持强度。这种结构设计使砂轮在磨削过程中能够保持持续锋利的切削刃,同时有效散热,避免了传统砂轮常见的"堵塞"和"烧伤"问题。

数据显示,采用真空钎焊技术的金刚石砂轮其磨料利用率提升了300%以上,在铸铁材料加工中,进给速度可达15-20m/min,是传统砂轮的3-4倍。同时,其使用寿命延长至40-60小时,减少了更换频率和停机时间,显著提升了生产线的连续运行能力。

在多轴联动自动磨削设备中,真空钎焊金刚石砂轮展现出了卓越的适应性和性能优势。其高刚性结构能够完美配合设备的高速旋转和复杂轨迹运动,实现三维曲面的精密加工。特别是在汽车模具、航空航天零部件等高精度要求领域,该砂轮能够稳定实现Ra≤0.8μm的表面粗糙度,满足严苛的加工标准。

| 砂轮型号 | 直径范围 | 粒度范围 | 适用场景 |

|---|---|---|---|

| UD-BW100 | 100-200mm | 40#-120# | 粗磨、平面磨削 |

| UD-BW300 | 200-300mm | 80#-240# | 半精磨、成型磨削 |

| UD-BW500 | 300-500mm | 120#-400# | 精磨、镜面磨削 |

某汽车零部件制造商的实际应用案例显示,采用优德真空钎焊金刚石砂轮后,其发动机缸体磨削工序的加工时间从原来的18分钟缩短至6分钟,单件加工成本降低42%,同时产品合格率从92%提升至99.5%。这种"效率提升、成本下降、质量提高"的三重优势,正是现代制造企业追求的核心竞争力。

在全球制造业向可持续发展转型的背景下,真空钎焊金刚石砂轮展现出独特的环保优势。其超长的使用寿命意味着更少的砂轮消耗和废弃物产生,据测算,与传统砂轮相比,可减少75%以上的磨料废弃物。同时,高效的磨削过程降低了能源消耗,配合优德公司特有的磨料回收技术,实现了资源的循环利用。

可持续生产效益数据

质量控制是优德真空钎焊金刚石砂轮的另一大亮点。公司建立了从原材料筛选到成品检测的全流程质量监控体系,每一片砂轮都经过严格的动平衡测试、硬度测试和磨削性能测试。先进的激光检测技术确保砂轮的径向跳动控制在0.02mm以内,为高精度磨削提供了可靠保障。

理解到每个制造企业都有其独特的加工需求,优德超硬工具提供专业的定制化服务。无论是特殊尺寸、特定粒度要求,还是针对特殊材料的磨削解决方案,我们的技术团队都能提供从砂轮设计到应用指导的全程支持。这种以客户需求为中心的服务理念,使优德的产品能够完美匹配各种复杂的加工场景。

随着工业4.0的深入推进,智能制造对加工工具提出了更高要求。真空钎焊金刚石砂轮作为一种高效、精密、环保的磨削解决方案,正成为金属加工企业提升竞争力的关键选择。无论是追求更高的生产效率,还是致力于产品质量的提升,抑或是响应可持续发展的行业趋势,这种创新工具都能为您的企业带来实实在在的价值。