在当今竞争激烈的金属加工行业,制造商们正面临着一个共同的挑战:如何在保证加工精度的同时,显著提升生产效率并降低综合成本。河南优德超硬工具公司研发的真空钎焊金刚石砂轮,为这一难题提供了突破性解决方案。作为多轴自动磨削设备的理想搭档,这项技术正在重新定义行业标准,帮助企业在智能制造转型中获得显著竞争优势。

"我们的生产线在采用优德真空钎焊金刚石砂轮后,换刀频率降低了40%,单班产量提升了25%,综合加工成本下降了近30%。这不仅是工具的升级,更是整个生产模式的革新。" —— 某汽车零部件龙头企业生产总监 张先生

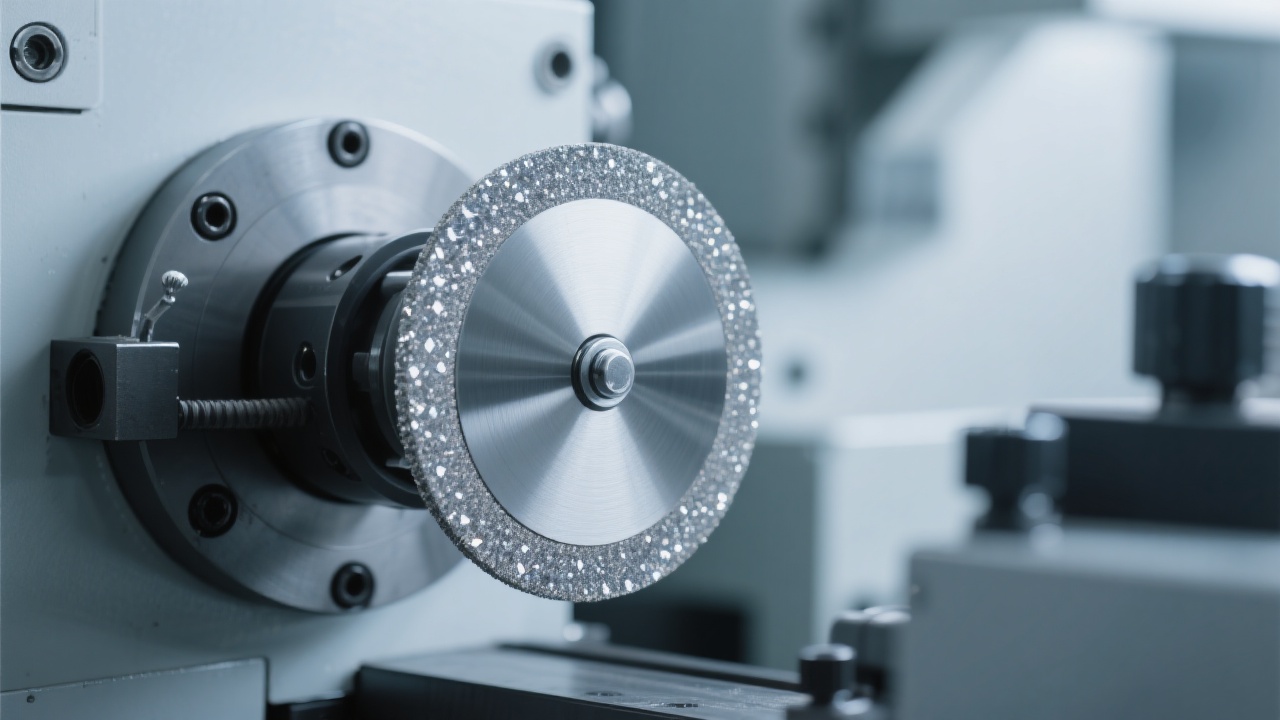

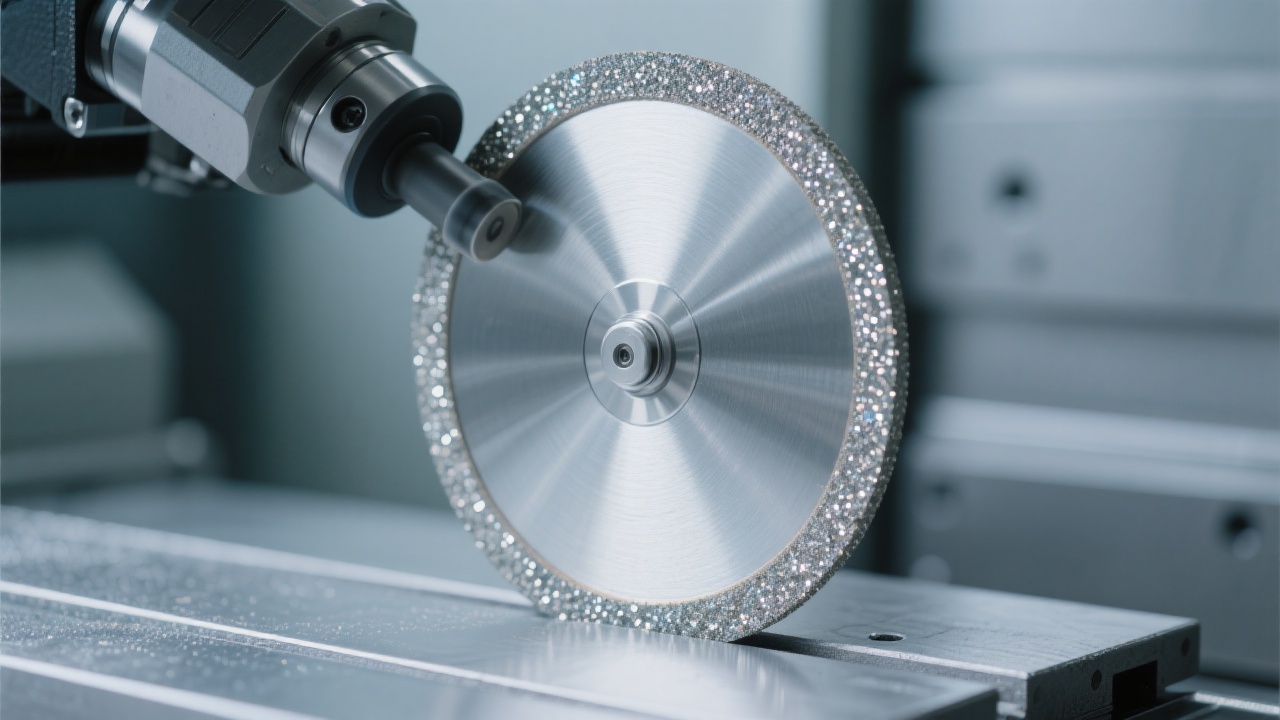

真空钎焊金刚石砂轮的核心优势源于其独特的制造工艺。与传统电镀砂轮相比,真空钎焊技术通过高温高压环境下的金属结合剂,实现了金刚石磨料与基体的冶金结合,这种分子级别的结合强度带来了三大显著提升:

河南优德超硬工具公司的UDW系列真空钎焊金刚石砂轮,针对不同自动磨削设备和加工需求,提供了精准匹配的产品矩阵。其中UDW455和UDW305等主流型号已成为行业标杆:

特别值得一提的是,UDW系列在铸铁材料加工中表现尤为出色。由于其独特的结合剂配方和磨料排列设计,能够有效应对铸铁磨削过程中的高散热需求和耐磨性挑战,使表面粗糙度控制在Ra0.4μm以内,尺寸公差稳定在±0.002mm范围。

在工业4.0时代,标准化产品已难以满足个性化制造需求。河南优德超硬工具公司凭借强大的研发团队和先进的制造工艺,能够为客户提供从砂轮几何形状到磨料粒度的全定制服务。无论是复杂型面磨削还是特殊材料加工,都能通过以下方式实现精准匹配:

这种深度定制能力不仅解决了传统标准砂轮的"削足适履"问题,更帮助客户实现了加工工艺的突破。某航空发动机零部件制造商通过与优德合作定制的专用砂轮,将叶片榫头加工效率提升了50%,同时将表面质量提高了两个等级。

随着全球制造业对可持续发展的重视,真空钎焊金刚石砂轮展现出显著的环境优势。相比传统砂轮,其较长的使用寿命意味着更少的废弃物产生;更高的磨削效率降低了单位产品的能耗;而无化学电镀过程则减少了有害物质排放。据测算,使用真空钎焊砂轮可使金属加工过程的碳排放降低约18%,助力企业实现绿色制造目标。

河南优德超硬工具公司通过ISO9001质量体系认证,所有产品均经过先进的检测设备严格检验,确保每一片砂轮都符合最高质量标准。从航空航天到汽车制造,从模具加工到通用机械,UDW系列真空钎焊金刚石砂轮正在成为全球制造业升级的关键推动力。现在就加入这场磨削技术革命,体验效率与精度的双重飞跃。