当你的生产线以每分钟3000转的速度高速运转,当精密零件的加工公差要求控制在0.001mm以内,当传统砂轮每8小时就需要更换一次——你是否正在面临智能制造转型中的磨削效率瓶颈?在工业4.0的浪潮下,金属加工企业正经历着从"规模生产"向"精准制造"的深刻变革,而磨削工具作为金属加工的"牙齿",其性能直接决定了智能工厂的竞争力。

行业数据洞察:

据《中国金属加工行业发展报告》显示,高效磨削工具可使整体加工效率提升25-40%,设备停机时间减少35%,在汽车发动机精密部件加工领域,优质砂轮甚至能带来50%以上的刀具寿命延长。

在智能制造普及之前,电镀金刚石砂轮凭借其初期成本优势占据了金属加工市场的半壁江山。但当生产节奏加快、精度要求提升,这种传统工艺的局限性逐渐暴露:

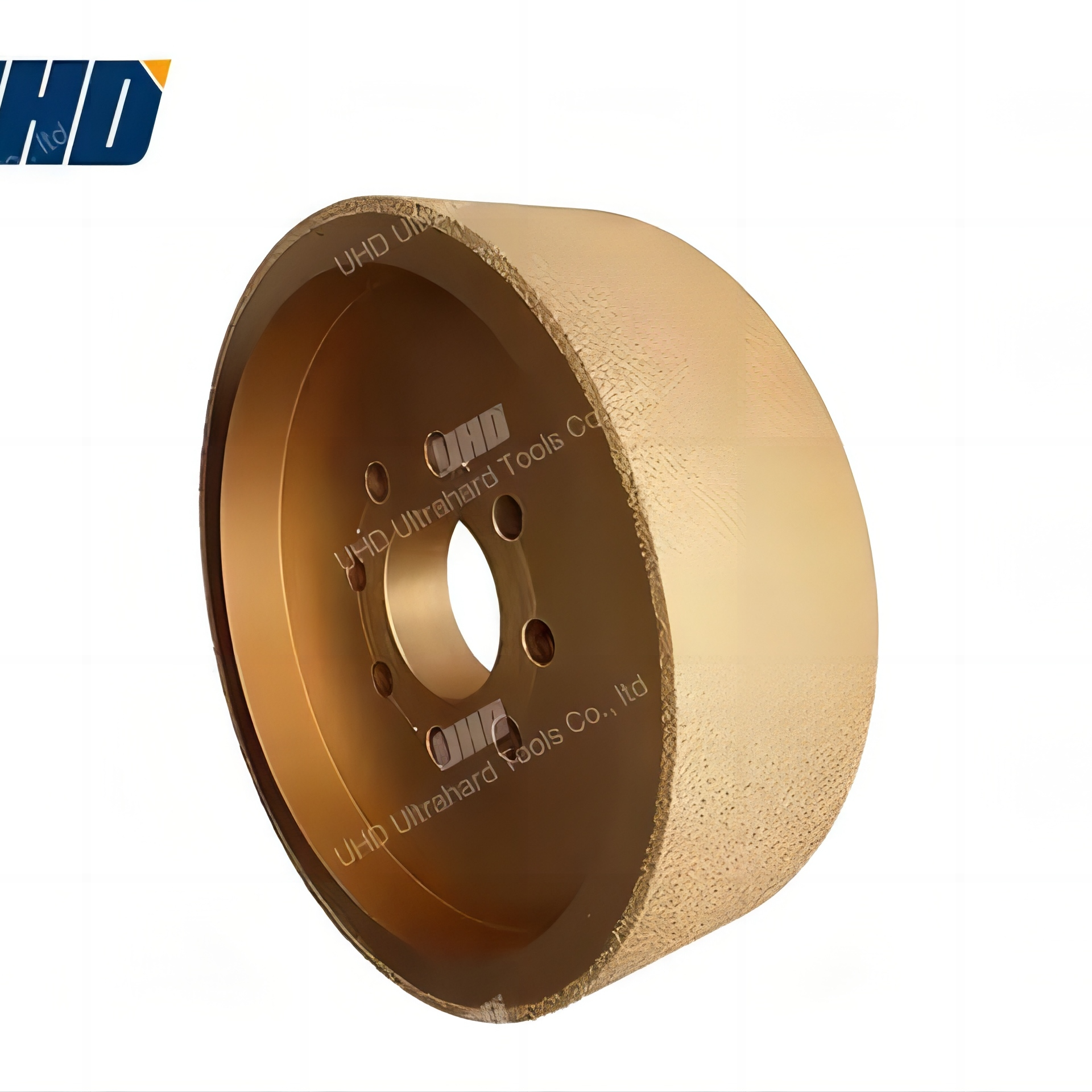

真空钎焊金刚石砂轮的出现,彻底改变了磨削工具的性能边界。这项融合了材料科学与精密制造的先进工艺,通过在高温真空环境下将金刚石磨料与金属基体牢固结合,实现了传统工艺无法企及的性能飞跃:

真空钎焊技术使金刚石磨料把持力提升300%,砂轮寿命可达传统电镀砂轮的8-12倍。某汽车发动机曲轴加工厂案例显示,使用UDW-350型号真空钎焊砂轮后,更换周期从原来的每班2次延长至每两周1次,年节省更换时间超400小时。

在整个使用寿命周期内,真空钎焊砂轮的径向跳动可控制在0.002mm以内,确保加工零件尺寸一致性。航空航天领域客户反馈,采用该技术后,精密部件的尺寸公差合格率从92%提升至99.5%。

更值得关注的是,真空钎焊砂轮独特的开放磨粒结构设计,使冷却效果提升40%,有效避免了传统砂轮常见的"烧伤工件"现象。在钛合金等高硬度材料加工中,这种优势尤为明显,可使表面光洁度提升2-3个等级。

针对不同行业的智能化加工需求,UDW系列真空钎焊金刚石砂轮提供了从Φ100mm到Φ600mm的全尺寸覆盖,配合不同粒度(30#-320#)和结合剂选择,可完美适配各类数控磨床、加工中心和自动化生产线。

真正的智能制造不仅需要高性能的工具,更需要与之匹配的定制化服务。专业团队会根据你的具体加工材料、设备型号和精度要求,提供从砂轮选型、磨削参数优化到工艺改进的全流程技术支持,让先进工具与智能产线无缝衔接。

当你的竞争对手还在为频繁更换砂轮导致的生产中断而烦恼时,采用真空钎焊金刚石砂轮的企业已经实现了" lights-out manufacturing"(无人值守生产)的突破。这种差异不仅仅是工具性能的简单提升,更是生产模式的根本转变——从被动应对到主动掌控,从效率损耗到价值创造。

增强你的制造操作,不仅仅是购买一款更好的砂轮,而是拥抱一种能够持续提升竞争力的技术路径。在人力成本持续上涨、市场竞争日益激烈的今天,选择正确的磨削解决方案,意味着你可以将更多资源投入到产品创新和市场拓展上,而非陷入无休止的生产效率瓶颈。

在你的生产车间,哪道磨削工序最需要提升效率?是精密零件的加工精度,还是大批量生产的稳定性?欢迎在评论区分享你的观点,我们的技术专家将为你提供针对性建议。